Продавцом предоставляются следующие гарантии:

1. Для легковых и внедорожных автомобилей BMW – гарантию на два года на весь автомобиль без ограничения по пробегу, согласно стандартам производителя Автомобиля BMW AG с момента первой регистрации Автомобиля;

Срок гарантии на дополнительное оборудование, которое не было произведено и/или установлено BMW AG, определяется согласно гарантийными условиями производителя и/или фирмы, выполняющей установку соответствующего оборудования;

· Смена владельца автомобиля не влияет на гарантийные обязательства Продавца в отношении Автомобиля, перейдите ремонт бмв.

2. Гарантия недействительна, если:

· Продавец своевременно не сообщает о дефекте или не предоставляет возможность незамедлительно устранить дефект, о котором сообщил;

· Автомобиль был перегружен, неправильно эксплуатировался или использовался для участия в соревнованиях или ралли;

· Автомобиль видоизменен таким образом, который не принимается BMW AG;

· Продавцом не были приняты во внимание инструкции и правила по эксплуатации и обслуживанию Автомобиля.

3. Гарантия недействительна и расходы не покрываются в случае естественного износа Автомобиля, а также при замене комплектующих в случае их естественного износа (шины, свечи, стеклоочистители, тормозные колодки, диски, и т. д. ). Гарантией не покрываются расходы, связанные с периодическим обслуживанием Автомобиля, регулировкой и проверками, а также с затратами или ущербом, возникшим в результате простоя Автомобиля.

4. Гарантия становится недействительной по истечении срока, указанного в 1-м пункте.

*BMW AG сохраняет за собой право вносить изменения в некоторые пункты гарантийных условий. Более подробную информацию Вы можете получить у наших специалистов по вопросам гарантии.

Продавцом предоставляются следующие гарантии:

1. Для легковых и внедорожных автомобилей BMW – гарантию на два года на весь автомобиль без ограничения по пробегу, согласно стандартам производителя Автомобиля BMW AG с момента первой регистрации Автомобиля;

Срок гарантии на дополнительное оборудование, которое не было произведено и/или установлено BMW AG, определяется согласно гарантийными условиями производителя и/или фирмы, выполняющей установку соответствующего оборудования;

· Смена владельца автомобиля не влияет на гарантийные обязательства Продавца в отношении Автомобиля, на сайте ремонт бмв.

2. Гарантия недействительна, если:

· Продавец своевременно не сообщает о дефекте или не предоставляет возможность незамедлительно устранить дефект, о котором сообщил;

· Автомобиль был перегружен, неправильно эксплуатировался или использовался для участия в соревнованиях или ралли;

· Автомобиль видоизменен таким образом, который не принимается BMW AG;

· Продавцом не были приняты во внимание инструкции и правила по эксплуатации и обслуживанию Автомобиля.

3. Гарантия недействительна и расходы не покрываются в случае естественного износа Автомобиля, а также при замене комплектующих в случае их естественного износа (шины, свечи, стеклоочистители, тормозные колодки, диски, и т. д. ). Гарантией не покрываются расходы, связанные с периодическим обслуживанием Автомобиля, регулировкой и проверками, а также с затратами или ущербом, возникшим в результате простоя Автомобиля.

4. Гарантия становится недействительной по истечении срока, указанного в 1-м пункте.

*BMW AG сохраняет за собой право вносить изменения в некоторые пункты гарантийных условий. Более подробную информацию Вы можете получить у наших специалистов по вопросам гарантии.

Главная | О нас | Обратная связь

Точение – это процесс формирования режущими инструментами деталей, наружные поверхности которых являются поверхностями вращения.

Технологическая цель процесса точения – изготовление деталей с поверхностями тел вращения, которые получают при вращении образующей линии вокруг прямой – оси вращения (ось тел вращения).

В процессе точения резец перемещается относительно заготовки в соответствии с видом образующей.

По направлению подачи относительно оси вращения различают точение продольное (осевое) и поперечное.

Поперечное точение имеет два вида: радиальное и тангенциальное.

Радиальное точение происходит при подаче резца перпендикулярно оси вращения по направлению радиуса; тангенциальное – при поперечной подаче резца по хорде.

При продольном (осевом) точении вращательное движение резания получает заготовка, движение подачи придается резцу. При этом срезается непрерывный слой

постоянного сечения, ограниченный винтовыми поверхностями

Поперечное точение – радиальное Абсолютная траектория точки лезвия резца в древесине Архимедова спираль. Расстояние между витками спирали – толщина срезаемого слоя = const, а, (мм): а = 1000.Vs /n, где n – частота вращения заготовки, мин -1 .

Поперечное точение – тангенциальное

Траектория резания –спираль с переменным расстоянием между витками. Толщина срезаемого слоя а, мм, является величиной переменной, она уменьшается к концу процесса, что является важным для качества поверхности.

При продольном точении вращательное движениеполучает заготовка, а движение подачи вдоль оси вращения придается резцу. При этом срезается непрерывный слой постоянного сечения, ограниченный винтовыми поверхностями. Толщина срезаемого слоя 0,1…0,6 мм.

Продольное точение различают на чистовое и черновое.

Черновое точение выполняется резцами с лезвиями, оформленными по дуге окружности радиуса 5…35 мм. Резцы для чистового точения имеют прямолинейное главное лезвие, расположенное под углом 40…50 0 к оси вращения заготовки и вспомогательное лезвие по углом jпл * = 2…5 0 .Схема продольного точения

Геометрия резца, вершина которого расположена на уровне оси вращения заготовки характеризует кроме главных углов резания (&#&45;βγδ) и углы в плане. При продольном точение задний угол &#&45;=10-12°, заточки &#&46;= 25-40°, передний &#&47;=55-40°, угол резания &#&48;=35-52°. Глубина точения равна t=R1 -R2 (мм); толщина срезаемого слоя а=S·sin·Pпл ; b=t/sin·Pпл. силу воздействия резца на заготовку при продольном точении представляют 3-мя составляющими: касательной, радиальной и осевой силой.

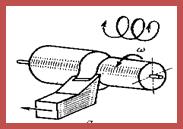

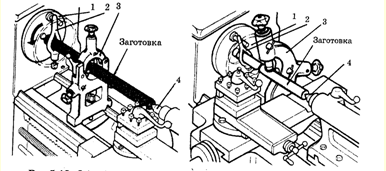

Технологическая цель процесса точения — получение деталей с поверхностями тел вращения — цилиндрических, конических и сложной формы. По направлению подачи относительно оси вращения различают точение продольное (осевое) и поперечное (рис. 35).

При продольном (осевом) точении вращательное движение резания получает заготовка; движение подачи вдоль оси вращения придается резцу; при этом срезается непрерывная винтовая стружка постоянного сечения. Резцы для чистового точения имеют прямолинейную главную режущую кромку, расположенную под углом

Рис. 35. Виды точения:

о — продольное (осевое); б — поперечное радиальное; в — поперечное тангенциальное; характеристики продольного точения: г — действующие силы; д — неровности на обработанной поверхности

40. 50° к оси вращения заготовки (главный угол в плане вспомогательную режущую кромку — под углом &#&66;пл = 2. 5°.

Геометрию лезвия, вершина которого расположена на уровне оси вращения, характеризуют, кроме углов в плане, углы в главной секущей плоскости п—п, перпендикулярной проекции главного лезвияна основную плоскость (плоскость чертежа): задними а = 10. 12°; заострения &#&46; = 25. 40°; передний &#&47; = 55. 40°; резания• &#&48; = &#&40; + &#&46;= 35. 50° и угол скоса (наклона) &#&49; = 3. 5° главного лезвия относительно радиуса вращения, проведенного через вершину резца.

Глубину точения (припуск) t и размеры поперечного сечения срезаемого слоя а и Ь определяют по следующим геометрическим соотношениям:

Кинематические неровности на поверхности, обработанной точением (см. рис. 35, д), представляют собой следы в виде чередующихся выступов и впадин («резьбы»). В продольном сечении поверхности можно наблюдать волны, по форме копирующие вершину резца. Длина волны е равняется подаче на один оборот

В общем случае для получения на обработанной поверхности кинематических волн с минимальной глубиной целесообразно назначать возможно меньшие величины подачи на оборот и углов радиус закругления вершины резца по возможности увеличить (при чистовом точении до 3 мм). В практике черновое точение выполняют при 1,6. 2,0 мм, чистовое — при не более 0,8 мм.

Поперечное точение имеет две разновидности: радиальное и тангенциальное. Радиальное точение получается при подаче резца перпендикулярно оси вращения по направлению радиуса (см. рис. 35, б). Абсолютная траектория точки лезвия резца в древесине представляет собой архимедову спираль; расстояние между витками спирали — толщина срезаемого слоя. мм, величина постоянная; а = 1000у.;/п, где п — частота вращения заготовки, мин

Тангенциальное точение (см. рис. 35, в> осуществляется при поперечной подаче резца по хорде. Траектория резания — спираль с переменным расстоянием между витками. Соответственно меняется толщина срезаемого слоя, причем, что очень важно для обеспечения качественной обработки, она уменьшается к концу процесса. Силу воздействия резца на заготовку F при продольном точении представляют тремя составляющими: касательной Fx радиальной r и осевой А (см. рис. 35, г). Для угла скоса главной режущей кромки е=0° радиальную R и осевую А силы можно рассматривать как составляющие нормальной силы Fу

Ниже приведены значения т в зависимости от толщины срезаемого слоя для средних режимов чистового точения:

Толщина слоя а, мм. 0,1 0,2 0,3 0,4

Множитель от. 0,42 0,24 0,17 0,15

тывающий расчетные условия точения; v, — скорость осевой подачи, м/мин.

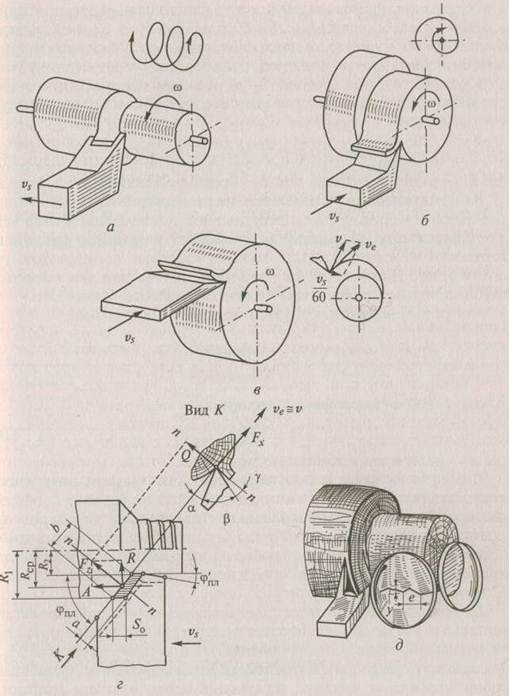

Режущий инструмент токарных станков для обработки древесины — ручные и станочные токарные резцы, круглопалочныхстанков — сменные ножи ножевых головок (рис. 36).

Ручные токарные резцы при работе устанавливают на специальном подручнике и удерживают руками.

Для чернового точения применяют обдирочные резцы с полукруглым лезвием (на рис. 36, а, поз. /) в виде желобчатой пластины с фаской. Ширина резца 3. 50 мм, угол заострения 30. 35°

Такими резцами можно работать с подачей на оборот до 3 мм при глубине точения не более 5 мм.•

Для чистового точения используют резцы с косым лезвием (11) Ширина чистовых резцов (косяков) 5. 6 мм, угол заострения лезвия 20. 30°, скос лезвия относительно продольной оси резца 70. 80°. Этими резцами можно работать с подачей на оборот 0,5. 1,5 мм при глубине точения 1. 2 мм.

Для обточки внутренних поверхностей применяют расточны резцы (крючки), часто имеющие криволинейную режущую кромку (III—V), для нарезки резьбы — резцы гребенки (VI).

Рис. 36. Режущий инструмент для точения древесины: а — токарные ручные резцы: /—с полукруглым лезвием для чернового точения II — с прямым лезвием для чистового точения; III—VI — для фигурного точения; б — токарный станочный проходной резец для чистового точения; в — ножевая головка круглопалочного станка; 1 и 3 — болты; 2 — нож; 4 — корпув 5 — резцедержатель

Толщина плоской части ручных токарных резцов 3. 4 мм, длина рабочей части 110. 130 мм, общая длина с рукояткой 265 мм. При работе с подручником вершину лезвия располагают несколько выше оси центров токарного станка, придавая резцу такой уклон, чтобы поддерживался угол резания порядка 45. 50°.

Станочные токарные резцы закрепляют в суппорте станка. В зависимости от назначения они подобно ручным резцам имеют различную геометрию режущей части. На рис. 36, б в качестве примера показан проходной чистовой резец. Наилучшие угловые параметры главного лезвия станочного токарного резца: а = 8. 15°, &#&46;= 30. 40°, &#&46; =45. 55°.

Резцы круглопалочных головок — это сменные ножи ножевых головок круглопалочных станков, предназначенных для изготовления деталей цилиндрической формы или с плавно изменяющимся по длине детали диаметром. По существу ножи круглопалочных станков являются разновидностью станочных токарных резцов. Они закрепляются в головке (рис. 36, в) болтами. Режущая кромка со стороны входа заготовки имеет закругленную часть для плавного врезания.

Ручные токарные резцы изготавливают из углеродистых инструментальных сталей У10А, У12 (НRС 52. 56), для изготовления станочных резцов применяют легированные (ХВГ, ШХ15) или быстрорежущие (Р6М5, Р9) стали (НRС 57. 60).

5.189.137.82 © studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам.

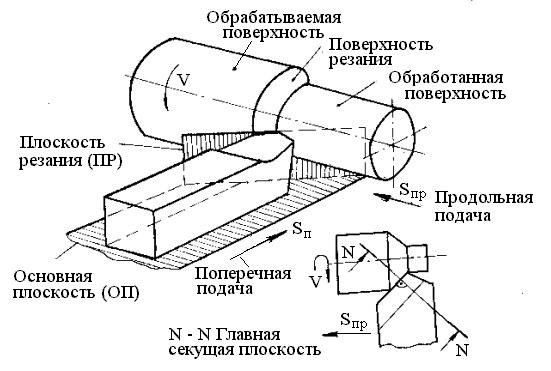

токарная обработка, — обработка резанием при помощи резцов (см. рис.) наружных (обтачивание) и внутренних (растачивание) поверхностей тел вращения (цилиндрич. конич. и фасонных), а также спиральных и винтовых поверхностей. Характеризуется вращат. движением заготовки (главное движение) и посту пат. движением реж. инструмента (движение подачи). См. Резание металлов .

Схема точения (обтачивания)

Большой энциклопедический политехнический словарь. 2004 .

Смотреть что такое «ТОЧЕНИЕ» в других словарях:

ТОЧЕНИЕ — ТОЧЕНИЕ, действие по гл. источание. Точивый, точащий из себя, источающий. Мироточивые главы ·св. мучеников. | Точивый, тчивый, чивый, тороватый, щедрый. Точливая ель, из которой много смолы выступает; | Точить что, истачивать, исподволь… … Толковый словарь Даля

ТОЧЕНИЕ — ТОЧЕНИЕ, действие по гл. источание. Точивый, точащий из себя, источающий. Мироточивые главы ·св. мучеников. | Точивый, тчивый, чивый, тороватый, щедрый. Точливая ель, из которой много смолы выступает; | Точить что, истачивать, исподволь… … Толковый словарь Даля

ТОЧЕНИЕ — ТОЧЕНИЕ, точения, мн. нет, ср. Действие по гл. точить1 в 1 и 2 знач. то же, что точка2. Точение на токарном станке. «Он стал задремывать под звуки точения ножа.» Л.Толстой. Толковый словарь Ушакова. Д.Н. Ушаков. 1935 1940 … Толковый словарь Ушакова

точение — натачивание, очинка, обработка, вытачивание, оттачивание, зачинивание, затачивание Словарь русских синонимов. точение сущ. кол во синонимов: 8 • вытачивание (4) • … Словарь синонимов

ТОЧЕНИЕ — (токарная обработка) обработка поверхностей тел вращения резанием. Характеризуется вращательным движением заготовки (главное движение) и поступательным движением инструмента резца (подача) … Большой Энциклопедический словарь

точение — ТОЧИТЬ, точу, точишь; точенный; несов. Толковый словарь Ожегова. С.И. Ожегов, Н.Ю. Шведова. 1949 1992 … Толковый словарь Ожегова

точение — Лезвийная обработка с вращательным главным движением резания и возможностью изменения радиуса его траектории. [ГОСТ 25761 83] Тематики обработка резанием EN turning DE Drehen FR tournage … Справочник технического переводчика

ТОЧЕНИЕ — (токарная обработка) технологический процесс обработки резанием наружных, внутренних и торцовых поверхностей тел вращения, а также спиральных и винтовых поверхностей с помощью (см.) … Большая политехническая энциклопедия

точение — см. Точить. * * * точение (токарная обработка), обработка поверхности тел вращения резанием. Характеризуется вращательным движением заготовки (главное движение) и поступательным движением инструмента резца (подача). * * * ТОЧЕНИЕ ТОЧЕНИЕ… … Энциклопедический словарь

Точение — токарная обработка, одна из основных операций обработки резанием, выполняемая на металлорежущих станках (См. Металлорежущий станок) и деревообрабатывающих станках (См. Деревообрабатывающий станок) токарной группы, обычно при вращательном… … Большая советская энциклопедия

Точение — I ср. 1. процесс действия по гл. точить I 1. 2. Результат такого действия; точка V 2. II ср. 1. процесс действия по гл. точить IV 1. 2. Звуки, возникающие в процессе такого действия; вторая часть песни глухаря. Толковый словарь Ефремовой. Т. Ф.… … Современный толковый словарь русского языка Ефремовой

Комплект таблиц. Технология. Декоративно-прикладное творчество. Создание изделий из древесины и металлов. 16 таблиц. Учебный альбом из 16 листов. Арт. 5-8686-016. Виды декоративно-прикладных работ. Мозаика. Инструменты и приспособления. Виды мозаики на изделиях из древесины. Приемы выполнения мозаичных… Подробнее Купить за 4269 руб

Комплект таблиц. Технология обработки металлов. 11 таблиц + диск + методика (+ CD-ROM). Учебный альбом из 11 листов. Арт. 5-8613-011. Общие правила поведения в учебных мастерских. Рабочее место учащегося. Инструменты для ручной обработки. Графическое изображение деталей.… Подробнее Купить за 2935 руб

Резание древесины. Учебное пособие. Глебов И.Т. В учебнике излагаются основные положения теории резания древесины, разработанной школой А. Л. Бершадского. Приведены сведения о резании одиночным лезвием, рассмотрены процессы обработки… Подробнее Купить за 1072 руб

Другие книги по запросу «ТОЧЕНИЕ» >>

Реферат на тему: «Точение»

Сущность метода обработки точением.

Токарная обработка — один из возможных способов обработки изделий путем срезания с заготовки лишнего слоя металла до получения детали требуемой формы, размеров и шероховатости поверхности. Она осуществляется на металлорежущих станках, называемых токарными. На токарных станках обрабатываются детали типа тел вращения: валы, зубчатые колеса, шкивы, втулки, кольца, муфты, гайки и т.д.

Точение является одним из основных видов обработки металла резанием. Точение применяют, чтобы получить детали, представляющие собою тела вращения. Точение производят на токарных станках — простых и винторезных. Инструментом для работы на токарных станках являются резцы. Главным движением при точении является вращательное движение детали. Движение подачи придается режущему инструменту. Прямолинейное движение подачи может быть направлено вдоль или поперек оси вращения изделия, соответственно и подача называется продольной или поперечной. Точение осуществляется на токарных станках. Характерным признаком его является непрерывность резания.

Методом точения можно выполнять следующие виды работ: обтачивание наружных и растачивание внутренних поверхностей, подрезание торцовой поверхности, фасонное точение фасонным резцом и копировальное точение по копиру.

Все способы обработки металлов, основанные на удалении припуска и превращении его в стружку, определяются понятием резание металла. Для успешной работы необходимо, чтобы процесс резания протекал непрерывно и быстро. Форма обрабатываемой детали обеспечивается, с одной стороны, относительным движением заготовки и инструмента, с другой, — геометрией инструмента.

На обрабатываемой заготовке выделяются следующие поверхности; обрабатываемая, обработанная и поверхность резания. При срезании припуска образуется элемент, называемый стружкой.

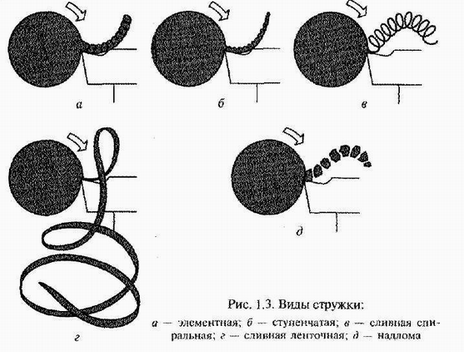

Выделяются следующие виды стружки (рис. 1):

Рис.1 Виды стружки.

Элементная стружка (стружка скалывания) образуется при обработке твердых и маловязких материалов с низкой скоростью резания (например, при обработке твердых сталей). Отдельные элементы такой стружки слабо связаны между собой или совсем не связаны;

Ступенчатая стружка образуется при обработке стали средней твердости, алюминия и его сплавов со средней скоростью резания. Она представляет собой ленту — гладкую со стороны резца и зазубренную с внутренней стороны;

Слитая стружка образуется при обработке мягкой стали «меди, свинца, олова и некоторых пластмасс при высокой скорости резания. Эта стружка имеет вид спирали или длинной (часто путаной) ленты;

Стружка надлома образуется при резании мало-пластичных материалов (чугуна, бронзы) и состоит из отдельных кусочков.

Оборудования для обработки

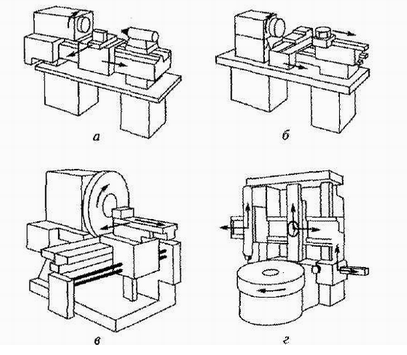

Токарная обработка выполняется на токарных станках разных типов, различающихся по назначению, компоновке, степени автоматизации и другим признакам. К станкам токарной группы относятся: токарно-винторезные, токарно-револьверные, лоботокарные, токарно-карусельные (рис. 2), токарные автоматы и полуавтоматы, токарные станки с программным управлением.

Точение производят на токарных станках — простых и винторезных. Простой токарный станок отличается от винторезного тем, что нарезка резьбы на винторезном станке может производиться специальным резцом при автоматической продольной подаче.

При изготовлении деталей моделей применяют токарно-винторезные станки, а также настольные прецизионные, винторезные и часовые станки.

Токарный станок необходим для каждой лаборатории и мастерской.

Устройство токарно-винторезных станков.

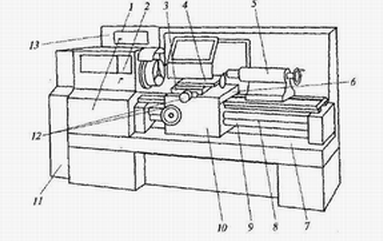

Токарный станок, оснащенный специальным устройством для нарезания резьбы, называется токарно-винторезным. Станок состоит из следующих основных частей и узлов (сборочных единиц) (рис. 3).

Станина 7— массивное чугунное основание, на котором смонтированы основные узлы станка. Верхняя часть станины имеет две плоские и две призматические направляющие, по которым перемещаются суппорт и задняя бабка. Передняя бабка 2 — чугунная коробка, внутри которой расположены главный рабочий орган станка — шпиндель и коробка скоростей.

Рис. 2 Токарные станки: а — токарно-винторезный, б — токарно-револьверный,

в — лоботокарный, г — токарно-карусельный.

Рис. 3 Токарно-винторезный станок: 1- коробка подач, 2 — передняя бабка, 3 — поперечные салазки, 4 — верхние салазки суппорта, 5 — задняя бабка, 6 — продольные салазки, 7 — станина, 8 — ходовой винт, 9- ходовой вал, 10 — фартук, 11 — гитара сменных зубчатых колес, 12 — маховики управления продольным и поперечным перемещениями, 13 — электрошкаф.

Шпиндель представляет собой полый вал. На правом конце шпинделя крепится приспособление (например, патрон), зажимающее заготовку. Коробка скоростей служит для изменения частот вращения Суппорт — устройство для закрепления резца и обеспечения движения подачи, т.е. перемещения резца в продольном и поперечном направлениях. Движение подачи может осуществляться вручную или механически.

Механическое (автоматическое) движение подачи суппорт получает от ходового вала 9 или ходового винта 8 (при нарезании резьбы).

Суппорт состоит из следующих сборочных единиц; продольных салазок 6, фартука 10, поперечных салазок 3, верхних (резцовых) салазок 4, рез резцедержателя. Коробка подач представляет собой механизм, передающий вращение от шпинделя к ходовому валу или ходовому винту. Коробка подач служит для изменения скорости движения подачи суппорта (величины подачи). Вращательное движение к коробке подач передается от шпинделя через реверсивный механизм (трензель) и гитару со смежными зубчатыми колесами.

Гитара 11 предназначена для настройки станка на различные виды нарезаемых резьб.

Задняя бабка 5 предназначена для поджатия с помощью центра длинных заготовок в процессе обработки, а также для закрепления и подачи стержневых инструментов (сверл, зенкеров, разверток).

Электрооборудование станка размещено в шкафу 13.

Включение и выключение электродвигателя, пуск и останов станка, управление коробкой скоростей, коробкой подач, механизмом фартука и т.д. производится соответствующими органами управления (рукоятками, кнопками, маховичками). Для наиболее ясного представления о работе и взаимосвязях деталей в станках применяют кинематические схемы, в которых детали и передачи изображены условными упрощенными обозначениями. На этих схемах указываются числа зубьев зубчатых колес, диаметры шкивов, число заходов червяков и число зубьев червячных колес, шаг винтовых передач, мощность и частота вращения вала электродвигателя, порядковая нумерация валов, муфт и т.д. На этих схемах четко просматриваются кинематические цепи, связывающие источник движения и исполнительные органы станка, с помощью которых обеспечиваются передача движения, изменение скорости и направление движения.

Точение производится резцами, закрепляемыми на суппорте в резцедержателе. При помощи подкладок резец устанавливают режущей кромкой точно против центра вращения детали. При подаче суппортом к центру резец снимает стружку, которая сходит по передней поверхности резца. При движении суппорта вдоль детали стружка снимается последовательно по длине обтачиваемой детали.

Заточку резцов производят на заточном станке. От правильной заточки резцов зависит производительность работы и чистота обрабатываемой поверхности.

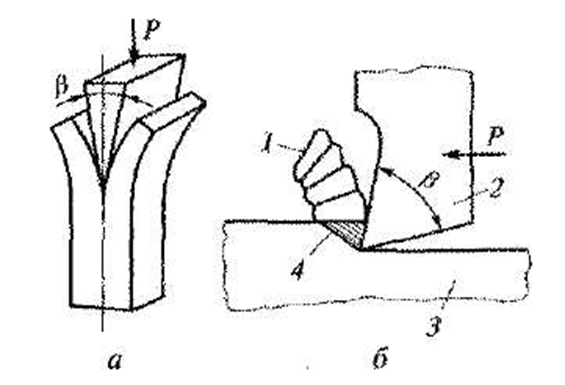

Углы заострения резца, которые должны быть различны для каждого материала, проверяют шаблоном для заточки резцов. Инструменты, применяемые для выполнения процессов токарной обработки, называются режущими. При работе на токарных станках используются различные режущие инструменты: резцы, сверла, зенкеры, развертки, метчики, плашки, резьбонарезные головки и др. Процесс резания подобен процессу расклинивания, а рабочая часть режущих инструментов — клину (рис. 4).

При действии усилия Р на резец его режущая кромка врезается в заготовку, а передняя поверхность, непрерывно сжимая лежащий впереди слой металла и преодолевая силы сцепления его частиц, отделяет их от основной массы в виде стружки. Слой металла, срезаемый при обработке, называется припуском.

Рис. 4 Схемы работы клина (а) и резца (6): 1 — стружка; 2 — резец; 3 — заготовка; 4 — снимаемый слой металла; Р сила, действующая на резей и клин при работе;(5 — угол заострения.)

Процесс резания возможен при наличии основных движений: главного движения — вращения заготовки и поступательного движения резца, называемого движением подачи, которое может совершаться вдоль или поперек изделия, а также под постоянным или изменяющимся углом к оси вращения изделия. Вращение заготовки называется главным движением, так как оно выполняется с большей скоростью.

Скорость резания равна окружной скорости точек, лежащих на поверхности детали, и зависит от диаметра обрабатываемой детали и числа оборотов шпинделя станка. Подсчитывается она по формуле:

где V — скорость резания, м/мин;

D — диаметр изделия, мм;

n — частота вращения шпинделя, мин^-1.

Выбор скорости резания зависит от обрабатываемого материала и стойкости резца.

Форма резцов, применяемых при точении, зависит от вида работы. Название резца указывает на его применение. Кроме резцов, предназначенных для работы на суппорте, в моделировании часто применяются ручные резцы, которыми работают на подручнике.

Ручные резцы представляют собой стальные стержни, обычно круглого сечения, вставленные в ручку. Этими резцами можно выполнить почти все работы в моделировании.

Ручными резцами гораздо проще и легче придавать сложные формы мелким деталям из цветных металлов, пластмасс и древесины. Недостатком ручных резцов является меньшая их стойкость при обработке стали.

Материалом для изготовления резцов служат лучшие сорта инструментальной быстрорежущей стали, самокальные и высоко-углеродистые стали, а также пластинки сверхтвердых сплавов.

Для изготовления ручных резцов чаще всего применяют калиброванную сталь 48, называемую также серебрянкой.

Детали устанавливают на станке одним из приведенных ниже способов:

в трехкулачковом патроне (планшайбе) при обработке сложных детален;

в центрах с поводковым хомутиком при изготовлении валов;

в цангах, которыми, как правило, зажимают мелкие детали.

Приспособления и технологическая оснастка

Универсальность металлорежущего станка расширяется применением принадлежностей и приспособлений. На токарном станке основными из них являются: патроны, центры (рис.5), люнеты. Применяются и вспомогательные приспособления: сверлильный патрон, переходные втулки, хомутики.

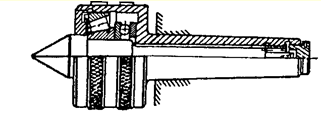

Рис. 5 Вращающийся центр

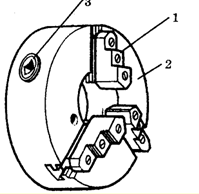

Рис. 6 Самоцентрирующийся трех кулачковый патрон

Из патронов наибольшее распространение получил самоцентрирующийся трех кулачковый патрон (рис.6). Его конструкция обеспечивает одновременное перемещение трех кулачков в радиальном направлении, благодаря чему заготовка устанавливается по оси шпинделя.

При несимметричном сечении заготовок, когда правильное ее закрепление в трех кулачковом патроне невозможно, применяют четырех кулачковый патрон с раздельным зажимом кулачков или планшайбу (рис.7).

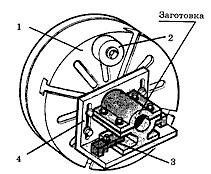

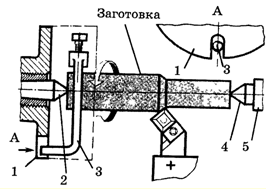

При обработке в центрах, для придания вращения заготовке, применяют поводковые патроны (рис.8). При наружной обработке длинномерных заготовок малого диаметра с целью предотвращения прогиба используют неподвижный (рис.9, а) или подвижный (рис.9, б) люнеты.

Рис.8 Обработка в центрах: 1 — поводковый патрон, 2 — передний центр, 3 — хомутик, 4 — задний патрон, 5 — пиноль задней бабки

Рис.9 Обработка длиномерных заготовок с использованием неподвижного (а) и подвижного (б) люнетов

Конические поверхности на токарном станке обрабатывают следующим способами: широким, токарным резцом, поворотом верхних салазок, смещением корпуса задней бабки в поперечном направлении и с помощью копирной или конусной линейки.

Схема токарной обработки – точение цилиндрической поверхности

Расчет режимов резания.

Токарное точение

Точение является основным способом обработки поверхностей тел вращения. Процесс резания осуществляется на токарных станках при вращении обрабатываемой заготовки (главное движение ) и перемещении резца (движение подачи ).

Движение подачи осуществляется:

параллельно оси вращения заготовки (продольная);

перпендикулярно оси вращения заготовки (поперечная);

под углом к оси вращения заготовки (наклонная).

Схемы операций точения

а — обтачивание — обработка наружных поверхностей; б — растачивание — обработка внутренних поверхностей; в — подрезание — обработка торцевых поверхностей; г — резка — разрезание заготовки на части; д — резьбонарезание – нарезание резьбы

Виды точения

По технологическим возможностям точение условно подразделяют на:

черновое точение — удаление дефектных слоев заготовки, разрезка, отрезка и подрезка торцов заготовки. Срезается поверхностная «корка» и основная ( » 70%) часть припуска на обработку, позволяет получать шероховатость 50…12,5 Ra.

получистовое точение — снятие 20…25% припуска и позволяет получать шероховатость 6,3…3,2 Ra и точность 10…11-го квалитетов. Заготовка получает форму, близкую к детали.

чистовое точение — обеспечивает получение шероховатости 3,2…1,6 Ra и точность 7-9-го квалитетов. Деталь получает окончательную форму и размеры.

тонкое точение — позволяет при срезании очень тонких стружек получать на поверхностях детали шероховатость 0,40..0,20 Ra и точность 5-7-го квалитетов.